- Hogar

- Productos

- Sobre Nosotros

- Calidad

- Solicitud

- Servicios Y Soporte

- Blogs

- Contacto

Vistas:0 Autor:Editor del sitio Hora de publicación: 2026-01-16 Origen:Sitio

La adquisición de materiales para tuberías industriales implica navegar por un panorama donde la variación de calidad puede ser invisible a simple vista pero catastrófica en su aplicación. El costo de instalar tuberías de calidad inferior va mucho más allá del precio de compra inicial y se manifiesta más tarde en forma de fugas en el sistema, costosos tiempos de inactividad o riesgos de seguridad en entornos de alta presión. Para los ingenieros y gerentes de adquisiciones, depender únicamente del precio o la apariencia de la superficie es una apuesta que la infraestructura crítica no puede permitirse el lujo de asumir.

Si bien los certificados de prueba de fábrica (MTC) son un estándar de la industria, a menudo existe una brecha de verificación significativa entre la documentación y el producto físico entregado a su sitio. Los documentos se pueden falsificar o se pueden mezclar lotes, lo que hace necesaria una verificación física para garantizar que el producto entregado coincida con las especificaciones de la página. Necesita una estrategia de inspección sólida que vaya más allá de confiar en un sello.

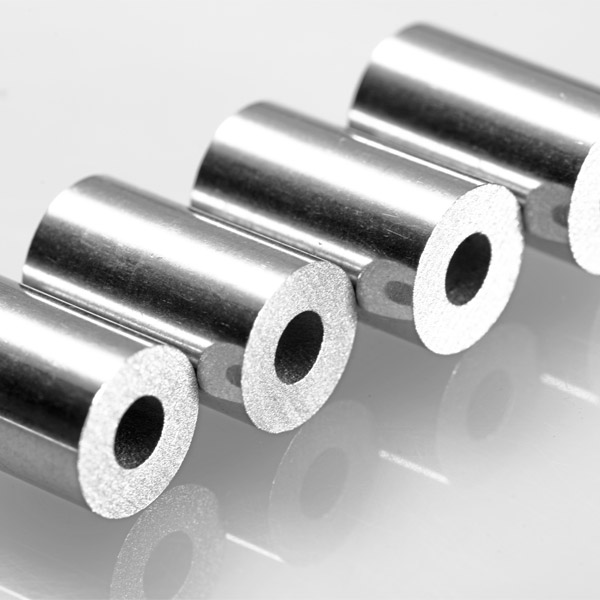

Esta guía proporciona un marco de inspección de múltiples niveles diseñado para quienes toman decisiones. Desde señales visuales inmediatas y pruebas químicas de campo hasta la validación de laboratorio, detallamos cómo identificar productos de tubos sin costura de acero inoxidable auténticos y de alta calidad . Aprenderá a detectar defectos de fabricación, verificar las calidades de los materiales y evaluar la integridad estructural para garantizar la confiabilidad operativa a largo plazo.

Auditoría visual: los verdaderos tubos sin costura carecen de costuras de soldadura; busque un espesor de pared consistente y ausencia de 'nervaduras internas'.

La trampa magnética: Las pruebas magnéticas no son confiables para los grados 304/316 debido al magnetismo inducido por el trabajo en frío; en su lugar, confíe en pruebas químicas puntuales.

Defectos críticos: Esté atento a las secciones transversales 'ovaladas' y las 'orejas' (pliegues) en los extremos cortados, lo que indica procesos de laminado deficientes.

Cumplimiento de estándares: verifique las marcas ISO/ASTM específicamente para aplicaciones de alta presión frente a intercambiadores de calor (A312 frente a A213).

Antes de emplear un análisis químico avanzado, una inspección visual y física exhaustiva sirve como el filtro más eficaz para el material de baja calidad. Estas comprobaciones no destructivas se pueden realizar inmediatamente después de la entrega. Revelan signos reveladores de procesos de fabricación inferiores que afectan la precisión dimensional y las capacidades de sellado del tubo.

En aplicaciones de precisión, la geometría del tubo es tan crítica como el propio material. Un defecto común que se encuentra en la fabricación de nivel inferior es la ovalidad, donde la sección transversal no es un círculo perfecto.

El defecto: este problema suele surgir cuando los fabricantes intentan reducir el uso de material. Pueden comprimir demasiado el acero antes del rodillo de acabado, lo que genera una variación dimensional significativa. Si bien el tubo puede parecer redondo a primera vista, los instrumentos cuentan una historia diferente.

El riesgo: la ovalidad compromete la integridad de las conexiones. Cuando utiliza un tubo sin costura de acero inoxidable de precisión con problemas de ovalidad, es posible que los accesorios estándar no sellen correctamente. Esta desalineación crea puntos débiles susceptibles a fugas bajo presión o vibración.

Detección: No confíe en la estimación visual. Utilice calibradores digitales para medir el diámetro exterior (OD) en múltiples ángulos alrededor de la misma sección transversal. Si encuentra una variación constante (donde el diámetro a 0 grados difiere significativamente del diámetro a 90 grados), indica un control deficiente de la temperatura de laminación o una desalineación del equipo.

El estado de los extremos de los tubos y el acabado de la superficie proporciona evidencia forense de la calidad de la materia prima y de la maquinaria utilizada para darle forma.

'Pérdida de carne' y 'Orejas grandes': Inspeccione de cerca los extremos cortados. En un procesamiento inferior, es posible que vea irregularidades, descritas como 'pérdida de carne' (cortes irregulares y no uniformes) u 'orejas' (metal doblado en los bordes). Estos defectos sugieren que el fabricante utilizó equipos desgastados o palanquillas en bruto de calidad inferior. A menudo, estos tochos se fabrican a partir de 'ladrillos de tierra' reciclados o lingotes de baja calidad en lugar de acero refinado, lo que da lugar a una ductilidad deficiente durante el corte.

Costras y costras: Examine la superficie exterior en busca de cicatrices, costras o picaduras intensas. Estas imperfecciones suelen ser causadas por impurezas en el propio acero o por el material que se adhiere a los rodillos durante el proceso de laminación en caliente. Un tubo de alta calidad debe tener un acabado superficial liso y sin defectos.

Una de las prácticas más engañosas del mercado es disfrazar los tubos soldados como sin costura. Algunos fabricantes procesan tuberías soldadas para eliminar el cordón de soldadura interno, lo que las hace visualmente similares a las de material sin costura.

Sin costura versus soldado engañoso: Un verdadero tubo sin costura de acero inoxidable se extruye a partir de una pieza sólida, lo que significa que no tiene costura longitudinal de ningún tipo. Los tubos soldados, incluso cuando se tratan, a menudo conservan diferencias estructurales a lo largo de la línea de soldadura.

Método: Si la inspección visual no es concluyente, utilice la prueba táctil. Pase un dedo o una sonda táctil a lo largo de la longitud interna del tubo. Los tubos sin costura quedarán uniformemente lisos. Un tubo soldado disfrazado, a pesar de la eliminación del cordón, a menudo conserva una sutil cresta longitudinal, un ligero cambio en la textura o una variación en el espesor de la pared que se puede sentir incluso si no se puede ver fácilmente.

El cuidado puesto en el embalaje a menudo refleja los estándares generales de control de calidad del fabricante. Los rayones o muescas que se produzcan durante el tránsito no son simplemente problemas estéticos; Para aplicaciones de tubos sin costura de acero inoxidable de alta pureza , los rayones profundos pueden convertirse en sitios de iniciación de la corrosión por grietas.

Evaluación: Verifique que el proveedor utilice tapas protectoras para los extremos, cajas de madera resistentes o envoltorios agrupados para evitar el contacto metal con metal. El embalaje adecuado garantiza que el acabado de superficie que usted pagó sea el acabado de superficie que recibe.

Una vez verificadas las dimensiones físicas, el siguiente paso es confirmar la composición del material. No siempre es necesario un laboratorio completo para distinguir entre acero al carbono, grados 304 y 316. Varias pruebas de campo pueden proporcionar respuestas inmediatas.

Existe un mito persistente en la industria de que 'el acero inoxidable nunca es magnético'. Confiar ciegamente en esta regla puede llevar a rechazar materiales en perfecto estado.

La realidad: si bien los aceros inoxidables austeníticos (como 304 y 316) no son magnéticos en su estado recocido, el proceso de trabajo en frío, como doblar, estirar o laminar, puede inducir un ligero magnetismo. Esto ocurre porque el estrés físico provoca una transformación parcial de la microestructura en martensita.

Lógica de decisión:

Magnetismo fuerte: Esto generalmente indica acero inoxidable (ferrítico/martensítico) o acero al carbono de la serie 400. Si ordenó 304, rechace esto.

Magnetismo débil: esto suele ser aceptable e indica que el tubo se ha trabajado en frío.

Magnetismo cero: este es el indicador ideal, pero no el único, de calidad.

La prueba de reactivos es un método rápido y destructivo para identificar metales base. Estas pruebas implican colocar una gota de ácido sobre la superficie del metal y observar la reacción.

Prueba de sulfato de cobre: esta es la forma más rápida de separar el acero al carbono o al manganeso de las variantes inoxidables.

Procedimiento: Quitar la capa de óxido en una pequeña mancha, agregar una gota de agua y frotar con sulfato de cobre.

Resultado: El acero al carbono se revestirá con un color cobrizo casi inmediatamente debido a una reacción de desplazamiento. El acero inoxidable no reaccionará. Esto filtra eficazmente las falsificaciones que no sean de acero inoxidable.

Prueba de ácido nítrico: esta prueba diferencia el acero inoxidable con alto contenido de níquel de las aleaciones inferiores. El acero inoxidable es inherentemente resistente al ácido nítrico. Los aceros de baja aleación o los aceros al carbono se corroerán rápidamente y se volverán marrones o negros cuando se aplique el ácido.

Distinguir entre los grados 304 y 316 es fundamental porque el 316 contiene molibdeno, que ofrece una resistencia superior a la corrosión en ambientes con cloruro. Visualmente parecen idénticos.

| Método de prueba | Acero inoxidable 304 | Acero inoxidable 316 |

|---|---|---|

| Inmersión en ácido sulfúrico | Reacciona vigorosamente; Produce burbujas de gas y se vuelve negro rápidamente. | Reacciona muy lentamente debido al contenido de molibdeno; mínimo burbujeo. |

| Reactivo de prueba puntual (específico de Ni/Mo) | Sin cambio de color (o color distintivo sin molibdeno). | Se vuelve de un color específico (a menudo rojo/rosa según el kit), lo que confirma el molibdeno. |

Identificadores de olores: aunque es poco común, los inspectores experimentados a veces utilizan olores durante las reacciones ácidas para identificar grados específicos de mecanizado libre. Por ejemplo, los grados con alto contenido de azufre como el 416 pueden liberar un olor a 'huevo podrido' (sulfuro de hidrógeno) al reaccionar con el ácido, mientras que los grados que contienen selenio como el 303 pueden emitir un leve olor parecido al del ajo. Estas son tácticas matizadas para desafíos de identificación específicos.

Los controles visuales y químicos confirman qué es el tubo , pero los controles de integridad estructural confirman lo que el tubo puede hacer . Debe hacer coincidir las capacidades físicas del producto con su aplicación industrial.

La razón principal por la que los ingenieros especifican los tubos sin costura es por su uniformidad y capacidades superiores de manejo de presión. A diferencia de los tubos soldados, que tienen una costura que puede actuar como concentrador de tensiones o lugar de corrosión preferencial, los tubos sin costura son homogéneos.

Clasificaciones de presión: Generalmente, los tubos sin costura pueden soportar aproximadamente un 20% más de presión de trabajo que los equivalentes soldados de la misma dimensión y grado. Este margen de seguridad no es negociable para aplicaciones de tubos sin costura de acero inoxidable de alta presión que se encuentran en sistemas hidráulicos, calderas y transporte de fluidos de alta tensión.

Las propiedades mecánicas del acero inoxidable dependen en gran medida del tratamiento térmico adecuado, específicamente del recocido por solución.

La verificación del 'recocido en solución': este proceso implica calentar el acero a una temperatura alta y enfriarlo rápidamente. Esto disuelve los carburos que pueden haber precipitado en los límites de los granos. Si un fabricante omite este paso para ahorrar costos de energía, el tubo se vuelve propenso a la corrosión intergranular, lo que puede provocar fallas catastróficas.

Señal visual: a menudo se puede evaluar la calidad del recocido por el brillo de la superficie. Los tubos correctamente recocidos suelen poseer un brillo metálico brillante y uniforme. Si la superficie aparece opaca, de color rojo oscuro o tiene un color de 'hierro fundido', indica que las temperaturas de laminación no estaban controladas o que el proceso de recocido fue insuficiente.

Para aplicaciones que involucran hornos o intercambiadores de calor, seleccionar la subrasante correcta es vital. Es posible que el estándar 304 o 316 no sea suficiente para temperaturas extremas.

Selección de grados: Cuando se compran tubos sin costura de acero inoxidable resistentes al calor , a menudo se necesitan 'grados H' (como 304H o 316H), que tienen un mayor contenido de carbono para una mejor resistencia a la fluencia a altas temperaturas. Verificar el tamaño de grano y el contenido de carbono requiere una revisión detallada del Certificado de Prueba de Molino (MTC), ya que estas propiedades no son visibles a simple vista.

Para proyectos de infraestructura crítica, las pruebas de campo son una herramienta de selección, no una validación final. La auditoría profesional implica una inmersión profunda en la documentación y los estándares de validación de terceros.

Todo tubo legítimo debe llevar un estarcido continuo que proporcione trazabilidad. Esta marca es su vínculo entre el objeto físico y el papeleo.

ISO versus ASTM: asegúrese de que las marcas coincidan con las especificaciones requeridas para su proyecto.

ASTM A312: Especificación estándar para tuberías de acero inoxidable austenítico sin costura, soldadas y muy trabajadas en frío (corrosivas en general/altas temperaturas).

ASTM A213: Especificación estándar para tubos de calderas, sobrecalentadores e intercambiadores de calor de acero aleado ferrítico y austenítico sin costura (aplicaciones de precisión).

Estándares ISO: verifique los equivalentes de tubos sin costura de acero inoxidable ISO si su proyecto cumple con los estándares internacionales en lugar de los estadounidenses.

Trazabilidad: Un tubo de alta calidad debe tener un número de calor estampado directamente en él. Este número debe correlacionarse exactamente con el Certificado de prueba de fábrica proporcionado por el proveedor. Si los números no coinciden, el certificado no tiene valor.

Al revisar el MTC, busque resultados de pruebas específicas que validen el método de fabricación.

Prueba de abocardado (específica sin costura): esta prueba verifica la ductilidad del acero y busca defectos internos. Se introduce un cono en el extremo del tubo para expandirlo. Si el tubo se parte o revela laminaciones internas, falla. Esto es particularmente importante para los tubos sin costura que serán manipulados durante la instalación.

Hidrostática versus END: Confirme que el fabricante realizó una prueba hidrostática (prueba de fuga de presión) o una prueba de corrientes de Foucault (prueba no destructiva). Estas pruebas garantizan que no haya fugas ocultas ni discontinuidades estructurales que penetren en la pared.

Para pedidos de alto valor, la identificación positiva de materiales (PMI) es el estándar de oro para la verificación no destructiva. Utilizando analizadores portátiles de fluorescencia de rayos X (XRF), los inspectores pueden determinar la composición química exacta de la aleación en segundos.

Analizadores XRF: aunque son costosos, estos dispositivos proporcionan la única prueba definitiva in situ de los porcentajes de níquel, cromo y molibdeno. Si un proveedor afirma que un tubo es 316 pero el XRF muestra un contenido de molibdeno inferior al 2,0 %, el material no cumple.

En última instancia, la calidad del tubo está determinada por la calidad del fabricante. Evaluar a un proveedor implica observar el control de sus procesos y el abastecimiento de materias primas para minimizar el costo total de propiedad (TCO).

La cadena de suministro comienza con la palanquilla. ¿ El fabricante de tubos sin costura de acero inoxidable utiliza palanquillas de horno refinadas, que garantizan una alta pureza y una estructura de grano consistente? ¿O utilizan chatarra pesada o lingotes reciclados, que conllevan un mayor riesgo de impurezas e inclusiones? Preguntar por el origen de sus materias primas puede revelar mucho sobre su posicionamiento de calidad.

Comprender la diferencia entre 'estirado en frío' y 'laminado en frío' es esencial para las necesidades de precisión. El estirado en frío generalmente permite tolerancias dimensionales más estrictas y mejores acabados superficiales en comparación con el laminado en caliente estándar. Si su aplicación requiere alta precisión, asegúrese de que el fabricante tenga capacidad de estirado en frío.

No se limite a preguntar si tienen control de calidad; pregunta cómo lo realizan. Solicite ver su lista de verificación interna de 'Inspección previa al envío' (PSI). Los fabricantes confiables verifican la ovalidad, la rectitud y la uniformidad del espesor de la pared mediante sistemas automatizados en lugar de verificaciones aleatorias manuales. Deberían estar dispuestos a compartir estos protocolos con clientes potenciales.

Un verdadero proveedor de precisión hace más que cumplir con el estándar mínimo. Deben garantizar tolerancias más estrictas que los requisitos estándar de ASTM. Esta precisión reduce los costos de mecanizado durante el ensamblaje y garantiza un mejor ajuste en sistemas complejos.

Identificar tubos de alta calidad no se trata de una sola prueba; se trata de una estrategia de acumulación. La identificación eficaz requiere un equilibrio entre inspección visual para detectar defectos de superficie y forma, verificación química para confirmar las calidades y revisión rigurosa de la documentación para garantizar el cumplimiento de las normas.

Para infraestructuras críticas y aplicaciones de alta presión, la recomendación es clara: no confíe únicamente en el precio. Un tubo 'más barato' a menudo conlleva costos ocultos en forma de impurezas del material, índices de presión más bajos y ciclos de vida significativamente más cortos. Estos costos ocultos invariablemente exceden los ahorros iniciales cuando ocurre una falla del sistema.

Alentamos a los compradores a asumir un papel activo en el control de calidad. Solicite muestras para pruebas destructivas antes de realizar pedidos al por mayor y asóciese con fabricantes que sean transparentes en cuanto a sus protocolos de abastecimiento y pruebas.

R: El método no destructivo más confiable es una inspección visual y táctil de la superficie interna. Los tubos sin costura son lisos por dentro. Los tubos soldados, incluso aquellos a los que se les ha quitado el cordón, a menudo conservan una línea longitudinal tenue, una diferencia de textura o una ligera variación en el espesor de la pared que se puede sentir con un dedo o una sonda. Además, los tubos sin costura generalmente tienen índices de presión más altos enumerados en sus especificaciones en comparación con los tubos soldados del mismo tamaño.

R: El magnetismo débil en el acero inoxidable 304 no indica necesariamente un producto falso o inferior. A menudo es el resultado del proceso de trabajo en frío (como doblar, estirar o laminar). Este estrés físico puede provocar una transformación parcial de la microestructura austenítica en martensita, que es magnética. Sin embargo, si el magnetismo es fuerte (como el acero al carbono), la composición del material debe verificarse inmediatamente.

R: La diferencia radica en la aplicación prevista y los requisitos de prueba. ASTM A312 cubre tuberías de acero inoxidable austenítico soldadas y sin costura destinadas a servicios corrosivos generales y de alta temperatura. ASTM A213 cubre específicamente tubos de calderas, sobrecalentadores e intercambiadores de calor de acero aleado ferrítico y austenítico sin costura. A213 normalmente requiere tolerancias más estrictas y pruebas más específicas adecuadas para aplicaciones de transferencia de calor de precisión.

R: No. La prueba de sulfato de cobre es eficaz para distinguir entre acero inoxidable y acero al carbono (placas de acero al carbono con cobre; el acero inoxidable no). No puede diferenciar entre grados de acero inoxidable como 304 y 316. Para distinguir el 316, que contiene molibdeno, del 304, necesita pruebas puntuales de ácido especializadas diseñadas para reaccionar con el molibdeno o un analizador XRF portátil.